为迎接电动出行时代的到来,博格华纳正持续加大在电气化领域的投入。不久前,博格华纳苏州工厂举行二期项目奠基仪式,该项目包括了用于电机控制器的Viper模块 (硅基IGBT模块和碳化硅基MOSFET模块)封测生产线名员工的四层研发中心大楼。该项目的建设将完善博格华纳电机控制器的本土化供应,逐步推动电驱动业务发展。

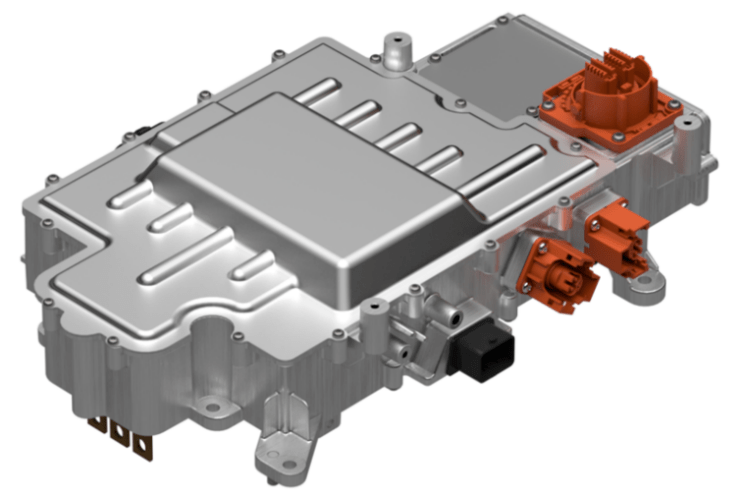

在目前的电动车电驱动系统中,电机控制器是核心部件,包括800V高压、碳化硅技术在内的电机控制器技术变革,推动着电驱动系统的技术升级。掌握核心电机控制器技术,成为各电驱动系统玩家的制胜关键。收购德尔福科技之后,博格华纳在此前的减速器和电机生产能力之上,又增加了电机控制器产品线,使其在电驱动领域全面布局。

此次奠基的博格华纳苏州工厂二期,此前就隶属于德尔福科技,该工厂专注于动力控制模块的研发制造,包括电机控制器、ECU和VCU等电控类产品。作为目前国内最大的独立电机控制器制造商,博格华纳苏州工厂目前已建有5条电机控制器总装线万台,产品有集成DCDC的CIDD组合式逆变器、双电机控制器以及碳化硅控制器等,适用于不一样的新能源车型。而二期项目的规划是4条电机控制器生产线条Viper生产线。

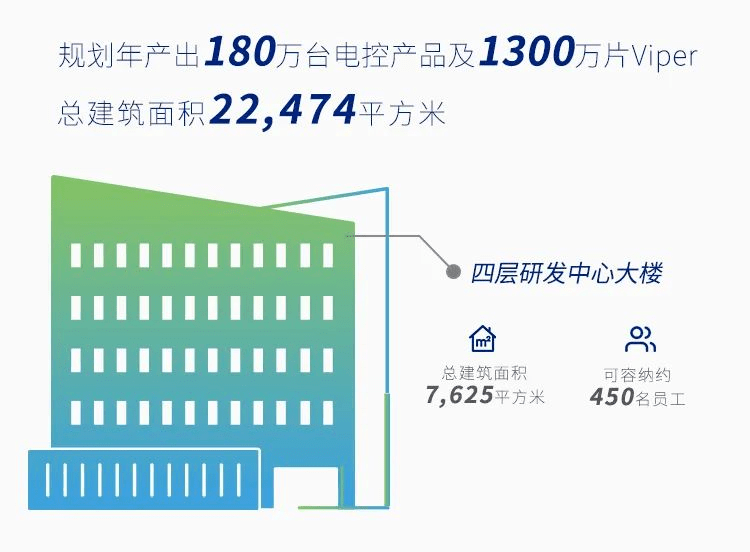

“新能源汽车市场发展非常快,我们的产品供不应求。”在奠基仪式之后的媒体交流会上,博格华纳动力驱动系统副总裁兼亚洲区总经理李晓球博士与记者聊起 “快乐的烦恼”。为解决这一“烦恼”,苏州一期工厂明年还将增加2条生产线和配套的封装线和测试线年年中,二期项目正式量产后,整个苏州工厂未来将达到180万台控制器的年产能,Viper的年产能为1300万片。

苏州工厂加快速度进行发展的背后,一方面离不开博格华纳在电驱动业务板块的大力投入,作为博格华纳2030战略的重要组成部分,电驱动业务将为45%的电气化业务收入做出重要贡献。另一方面,中国新能源汽车市场的加快速度进行发展推动了市场需求,根据《新能源汽车产业高质量发展规划(2021-2035)》,到2025年时,我们国家新能源汽车销量将占汽车销售总量的20%左右。

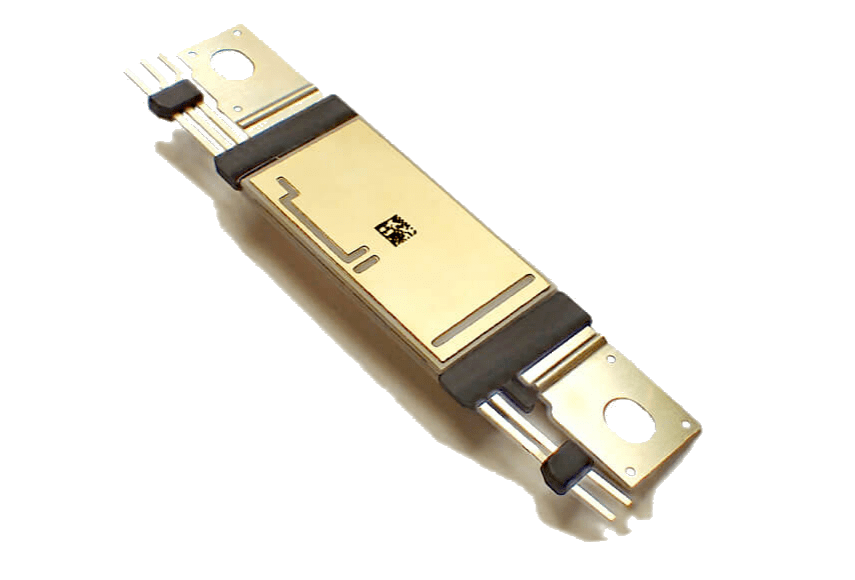

市场的加快速度进行发展,也吸引了众多公司参与,除了像博格华纳这样从传统动力总成领域转型而来的供应商,还不断有非汽车行业的新入局者。若要在未来的竞争中获胜,除了产能,技术也很重要。对于博格华纳来说,在技术壁垒较高的电机控制器市场保持领先的关键,是博格华纳拥有专利的Viper功率模块技术。

作为电机控制器核心技术,Viper过去主要在博格华纳新加坡工厂生产。而此次苏州工厂二期项目将引入Viper封测生产线,成为博格华纳全球第二个Viper生产基地,对博格华纳中国电驱动业务发展具有重大战略意义。“二期项目投产之后,能轻松实现功率模块在中国的完全自主可控。” 李晓球博士说道。

博格华纳Viper功率模块曾获欧洲CLEPA创新奖,独特的双面水冷技术具有非常好的散热性能,使得电控产品的功率密度提升25%。此外,Viper电源开关可在800V电气系统下工作,通过电压的灵活性提升效率、缩短充电时间、延长续航里程。博格华纳电机控制器把6个Viper模块集成为一组,采用类似“三明治”结构的组装形式,Viper放置于两块散热基板中间,通过中间冷却水循环实现冷却散热。

谈及技术发展,李晓球博士表示,博格华纳现在量产的是第二代和第四代Viper,为进一步提升产品性能,博格华纳正在研发第六代和第八代产品。尽管李晓球博士没有透露下一代产品的技术细节,但他表示,技术研发的方向是提高功率密度并提升性价比。此外,从行业趋势来看,800V高压和SiC(碳化硅)将成为主流。

相较于传统硅基材料,碳化硅具有耐高压、耐高温、低损耗等性能优势,随着电驱动系统对于高压和高功率要求的逐步提升,碳化硅将逐步取代传统硅基芯片。对此,博格华纳在碳化硅领域已有技术储备,具有800V和400V碳化硅生产能力,并已获得欧美市场订单。据介绍,博格华纳第四代Viper模块就采用了碳化硅MOSFET代替硅基IGBT芯片,在同等电流条件下损耗明显降低。此外,结合800V高压技术,采用第四代Viper的电机控制器功率密度将提升25%,体积减小30%,质量减轻40%。

据博格华纳驱动系统(苏州)有限公司董事总经理黄莉霞女士介绍,苏州工厂二期初步将投产基于硅基IGBT芯片的第二代Viper模块,此后随着中国市场对碳化硅功率模块的需求,也将考虑第四代碳化硅基Viper功率模块的生产。由于采用柔性化生产方式,第四代和第二代Viper未来可实现共线生产,按照每个客户需求灵活调整。

值得一提的是,在现有800V碳化硅之外,博格华纳也开始了下一代电机控制器技术的研发。在美国能源部的资助下,博格华纳将联合英飞凌、PolyCharge、美国国家可再生能源实验室、弗吉尼亚理工大学等,开发一款可扩展的超级功率密度(SUPER)电机控制器,功率在100kW和300kW之间。

市场和技术快速发展的同时,整个供应链体系也在悄然变化之中,除了有更多竞争者参与,本土品牌和造车新势力的崛起,也令传统商业模式发生改变。从研发层面来看,过去整车厂的产品开发周期通常为3-4年,如今这一时间缩短近一半,有些项目甚至1年之内就要交付。在中国速度之下,传统的研发模式势必要打破,供应商需要建立完善的本土研发和快速响应机制,对创新能力也提出了更高要求。

正是看到中国市场的这些新需求,博格华纳苏州工厂二期项目中,除了Viper生产线,还包含了研发中心的建设。尽管苏州工厂一期已建有研发团队,但目前的研发配置已不能满足发展需求。为此,建设中的苏州研发中心将配备更多测试和原型机设备,提升新能源电控产品的样件试制和环境验证能力,以开发更多具有深度功能集成、低成本、轻量化、灵活封装且易于安装的产品。

“整个二期项目的推进,从决策到立项,只用了很短的时间”,作为苏州工厂的负责人,曾服务于多家跨国零部件公司的黄莉霞感叹于博格华纳内部决策的高效。据介绍,在博格华纳“本地决策担当,全球优势赋能”战略的支持下,本土市场拥有很大的决策权,这对于快速变化的中国市场来说,尤为重要。“我们希望用博格华纳速度跑赢中国速度。” 黄莉霞说道。

当然,对于博格华纳来说,下一步的重点还是在技术上进一步提高和完善。作为行业内为数不多拥有电驱动系统三大部件研发生产能力的供应商,博格华纳动力驱动事业部在上海、武汉、苏州和北京已建有研发中心。苏州研发中心的建设,将进一步提升博格华纳电驱动研发能力,满足中国乃至全球客户的真实需求。

虽然变化中的中国市场还存在着诸多挑战,芯片短缺、原材料价格上涨、新冠疫情等也令整个行业充满不确定性。但在本土化道路上不断前进的博格华纳,对未来充满信心。就如李晓球博士所说:“虽然市场之间的竞争很激烈,但博格华纳有信心,也有能力为客户提供一站式解决方案。”

【独家】德国联邦外贸与投资署汽车专家Stefan Di Bitonto:德国氢能源汽车产业探索

车载芯片制程工艺迎来突破,集度汽车将搭载高通5nm智能座舱芯片返回搜狐,查看更加多

版权所有:亚洲雷火官网入口-雷火官方网站上 粤ICP备20005664号

友情链接:雷火官网入口

亚洲雷火官网

雷火官方网站上